摘要:本文通過對(duì)影響中頻爐爐襯壽命因素的分析,提出合理的改進(jìn)措施,確保了中頻爐安全與生產(chǎn)順行,對(duì)中小型鑄造行業(yè)技術(shù)人員研究科學(xué)安全高效使用中頻爐有借鑒意義。中頻爐常用頻率為150~2500Hz,具有對(duì)電網(wǎng)干擾小,對(duì)環(huán)境影響小,合金元素?zé)龘p少,設(shè)備投資少,溫度控制方便等優(yōu)點(diǎn),在我國鑄造業(yè)應(yīng)用已非常普遍。但是中頻爐襯壽命對(duì)經(jīng)濟(jì)效益、安全性等都至關(guān)重要,促使我們研究改進(jìn)提高中頻感應(yīng)爐爐襯壽命,切實(shí)做到保證安全與生產(chǎn)順行等方面發(fā)揮作用。

影響爐襯壽命的主要因素包括:鋼鐵料的質(zhì)量與尺寸、爐襯打結(jié)燒結(jié)質(zhì)量、冶煉操作及爐渣化學(xué)侵蝕、耐火材料質(zhì)量等級(jí)等。

我廠原中頻爐爐襯壽命一般為60~80爐次,且?guī)缀醵际且蚵t拆爐,影響生產(chǎn)節(jié)奏并易造成安全隱患。

鋅的熔點(diǎn)為420℃,沸點(diǎn)為906℃,在鐵液中的鋅呈蒸氣狀態(tài),鋅蒸氣在高壓的作用下,將有部分鋅向爐襯的孔洞中移動(dòng),在420℃左右的溫度區(qū)域,以ZnO或金屬鋅的狀態(tài)凝固并逐漸堆積,最終致使?fàn)t襯燒穿而造成過早損壞。

酸性爐襯料因SiO2本身性質(zhì)轉(zhuǎn)變,當(dāng)573℃時(shí)β-石英向α-石英的轉(zhuǎn)變,發(fā)生相變,體積膨脹率約為0.82%;當(dāng)870℃以上時(shí)α-石英向α-鱗石英的轉(zhuǎn)變速度很慢,體積膨脹率為16%;當(dāng)1470℃時(shí)α-鱗石英轉(zhuǎn)變?yōu)棣?方石英,體積增大4.7%,導(dǎo)致在轉(zhuǎn)變過程中體積膨脹,爐襯裂紋并致使線圈損壞,影響爐襯使用壽命[1]。

1.3 鋼鐵料質(zhì)量對(duì)爐襯的影響

嚴(yán)重銹蝕和黏砂返回爐料澆道等加入會(huì)產(chǎn)生過量的熔渣,易造成爐料搭棚;鋼鐵料中 FeO與酸性耐材接觸后易于生成熔點(diǎn)為1205℃的鐵橄欖石(Fe2SiO4),鐵橄欖石還能進(jìn)一步與SiO2或FeO作用,生成熔點(diǎn)為1130℃的共晶組分侵蝕爐襯材料;為回收合金元素, 大量使用尺寸與重量超出要求的廢軋輥等廢鑄件冶煉,爐料致密度較差,影響熔化效率,冶煉時(shí)間長,爐襯侵蝕嚴(yán)重。

致使?fàn)t襯燒結(jié)層因巨大相變應(yīng)力而產(chǎn)生裂紋和疏松;爐襯燒結(jié)過程中,在反復(fù)的熱應(yīng)力作用下產(chǎn)生 的裂紋擴(kuò)展到整體,使金屬液滲透到感應(yīng)線圈,導(dǎo)致重大漏爐事故,造成爐襯報(bào)廢。 中頻爐反復(fù)驟熱驟冷,導(dǎo)致爐襯因熱疲勞開裂,最終導(dǎo)致穿爐等事故。熔渣的散熱速度高于金屬液的傳熱速度時(shí),熔渣表面結(jié)殼,渣殼下部空間形成密閉環(huán)境,熔煉產(chǎn)生的氣體不能及時(shí)釋放,達(dá)到一定壓力氣體會(huì)頂開渣殼造成金屬液、熔渣噴爆事故。一次加料過多,爐料卡死、架空;爐料結(jié)構(gòu)不合理,上部料塊小熔點(diǎn)高,下部料塊大熔點(diǎn)低;爐料熔化后,爐料帶入的游離氣體受熱迅速膨脹釋放,造成金屬液與熔渣飛濺,將上部爐料粘結(jié)在一起導(dǎo)致爐料架橋;爐料架橋后,下部熔池溫度則不斷升高,在爐內(nèi)形成高溫、高壓氣氛,金屬液對(duì)爐襯耐火材料侵蝕嚴(yán)重,甚至導(dǎo)致爐體局部金屬液泄漏,使其冷卻水進(jìn)入金屬熔池引起大爆炸。中頻爐爐襯打結(jié)的緊實(shí)度或燒結(jié)質(zhì)量差,熔爐過程中有鋼液滲入爐襯的裂隙,滲入的鋼液在感應(yīng)加熱的作用下,在裂隙中繼續(xù)深入,直到接觸線圈、引起短路,甚至造成重大的安全事故。1.6 感應(yīng)圈漏水對(duì)爐襯的影響

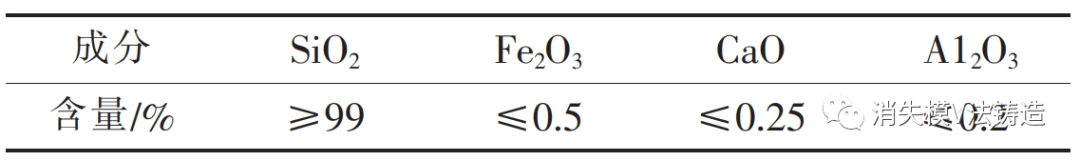

中頻爐金屬液的電磁攪拌沖刷爐襯材料、導(dǎo)致熔蝕加劇,爐襯的某些部位被嚴(yán)重侵蝕而失效,金屬液會(huì)在該處穿爐并黏在感應(yīng)圈上,造成兩層感應(yīng)圈之間短路、燒穿,線圈內(nèi)的冷卻水進(jìn)入爐中導(dǎo)致鋼水爆炸,造成爐襯報(bào)廢。2.1對(duì)爐襯耐火材料的性能、粒度級(jí)配必須符合要求(見表 1)粒度要求:粒度5~8mm硅砂20%;2~3mm硅砂25%;0.5~1mm硅砂30%;硅石粉 25%。

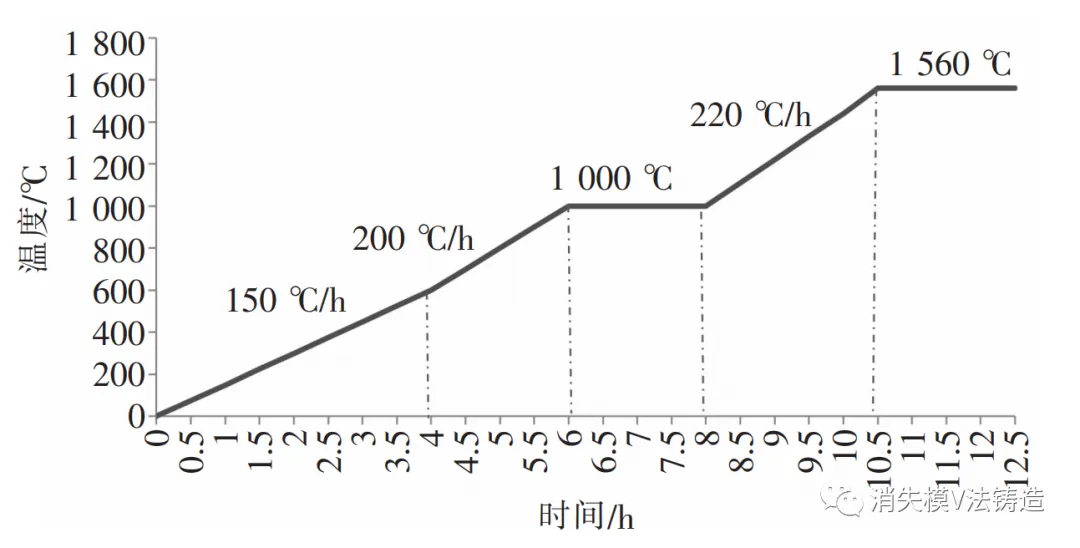

硅砂的石英相變膨脹能彌補(bǔ)燒結(jié)過程中的體積收縮,從而提高燒結(jié)層的致密度,降低爐襯燒結(jié)層中的孔隙率。一般使用硼酸作為黏結(jié)劑,主要作用是降低燒結(jié)溫度,改善燒結(jié)條件,提高燒結(jié)質(zhì)量,降低體積變化裂紋傾向[2]。2.2改進(jìn)打結(jié)和燒結(jié)工藝(1)爐底采用薄層加料,逐層打結(jié)工藝。隨著爐膛直徑的變化,每次加料高度約40-70mm[3]。搗固叉要能從上層插到下層。打完?duì)t底層后,安裝好爐胎,做到安放平衡、端正。(2)打結(jié)爐襯時(shí),先繞著爐胎外緣均勻打?qū)崳缓螅僦鸫蜗蛲獯蚪Y(jié)。打完一層后,用搗固叉輕輕撥松打結(jié)層表面然后再加入下一層打結(jié)料。(3)打結(jié)爐領(lǐng)與爐嘴時(shí),往打結(jié)料內(nèi)添加黏土水玻璃,加入量為20%,作為黏結(jié)劑。(4)燒結(jié)時(shí)要求做到:低溫緩慢烘烤,高溫滿爐燒結(jié)(具體烘爐燒結(jié)工藝如圖1所示)。往爐內(nèi)加入5%左右的碎玻璃,以使?fàn)t襯燒結(jié)成釉質(zhì)表面。燒結(jié)層厚度約占爐襯厚度的35%~40%,與燒結(jié)層相接的是半燒結(jié)層,厚度大體上與燒結(jié)層相同。

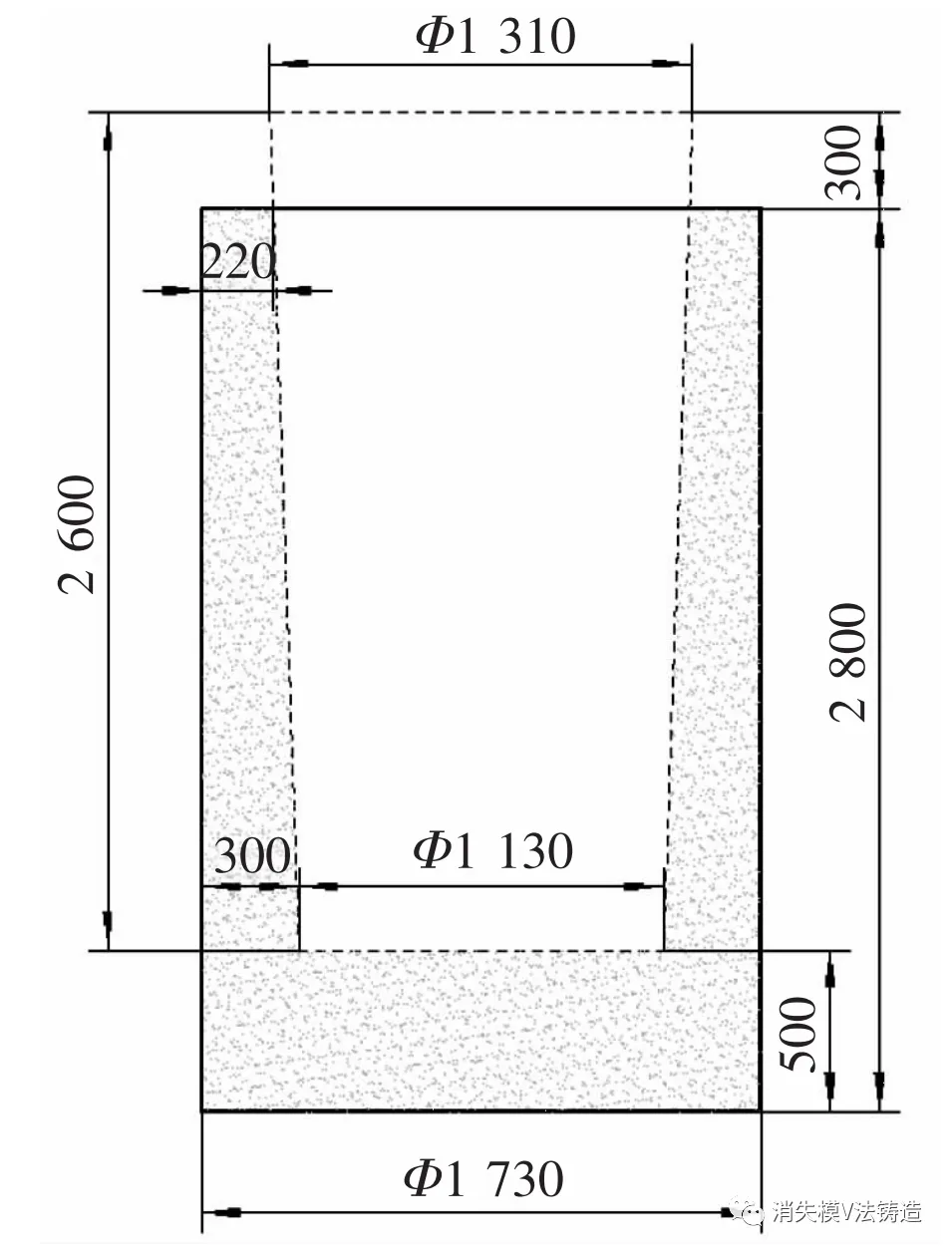

圖1 20t中頻感應(yīng)電爐燒結(jié)升溫及保溫曲線圖明確要求各種原材料的化學(xué)成分;廢鋼和回爐料都必須干燥、無泥沙、無油污;裝爐材料的最大尺寸不能大于內(nèi)腔尺寸的1/2;禁止加入混有Zn和Mg等金屬的爐料, 以免產(chǎn)生金屬液外溢的危險(xiǎn)。裝料時(shí)在爐底鋪裝少量造渣材料,收集與清除金屬液中的雜質(zhì),保護(hù)金屬液不被氧化和免受氣體侵入。采用酸性爐襯,可在爐底鋪加少量碎玻璃,有避免爐渣侵蝕爐襯和保護(hù)鋼液的作用;采用堿性爐襯,用小塊石灰石,石灰石受熱分解釋放CO2,上浮過程中還有吸附鋼液中的氣體和非金屬夾雜物的作用。 燒結(jié)層薄,應(yīng)盡量避免大功率送電,產(chǎn)生過激的電磁攪拌,使?fàn)t襯損傷,通常前48 h內(nèi)不超過額定功率的60%~70%。對(duì)于鐵液在1300℃以下、對(duì)于鋼液在1500℃以下溫度實(shí)施保溫,調(diào)整成分合適后在出爐前10min升溫。2.4.3 改進(jìn)爐胎設(shè)計(jì)從提高爐襯的使用壽命來說, 應(yīng)適當(dāng)增加爐襯的厚度。但是隨著爐襯壁厚度的增加,電阻值增大,無功損失增高,電效率下降。因此,爐襯壁的厚度應(yīng)限制在一定范圍,必須選定合理的壁厚,既保證高的電效率又確保了爐襯的使用壽命(改進(jìn)后爐胎尺寸如圖2所示)。

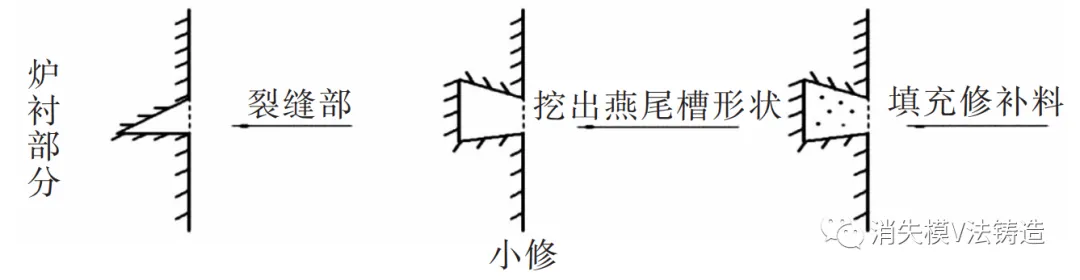

禁止使用潮濕、密封及管狀爐料潮濕的爐料;薄鋼板和鐵屑料應(yīng)加在潔凈鐵液之中,以防止被電磁力拉向爐壁而造成熔渣卷入,使其熔化變得更加困難;禁止一次性大量向爐內(nèi)加入金屬爐料,以防產(chǎn)生鐵液凝固、爐料搭棚和氣體爆炸等事故;生產(chǎn)過程中,不允許一次性裝料過滿甚至超出爐口;減少加料時(shí)料斗和金屬料對(duì)爐襯的沖擊,停爐時(shí)對(duì)爐襯保溫,防止溫度下降造成爐襯開裂[4]。定期使用量具對(duì)內(nèi)襯尺寸進(jìn)行檢查,修補(bǔ)缺陷[5]。定期檢測(cè)爐體溫度、循環(huán)水量、預(yù)防因過量加料而引起的金屬液鉆入爐襯事故發(fā)生。修補(bǔ)方法如圖3所示。

(1)以上措施綜合實(shí)施后,20 t中頻爐爐襯壽命由原來的60~80爐次提高到100爐次以上,不但滿足安全與生產(chǎn)需求,而且噸產(chǎn)品冶煉成本降低了120元。(2)拓寬了中頻爐使用技術(shù),為同行提供安全、高效的中頻爐使用經(jīng)驗(yàn)。(3)其他影響中頻爐爐襯的因素有待繼續(xù)研究分析并制定相應(yīng)措施。[1] 肖連華,曹瑞榮.中頻感應(yīng)電爐經(jīng)濟(jì)運(yùn)行的技術(shù)管理實(shí)踐[J].鑄造 設(shè)備與工藝,2017(1):10-12.[2] 周育. 中頻爐酸性爐襯使用壽命的探討[J]. 鑄造設(shè)備研究,2004 (1):7-11.[3] 張廣賀.影響爐襯使用壽命的因素及解決方案[J].機(jī)械工業(yè)標(biāo)準(zhǔn)化 與質(zhì)量,2012(7):43-47.[4] 袁添翼,袁聰,周偉強(qiáng),等.提高 30 t 中頻爐爐齡的措施及效果:2015 耐火原料學(xué)術(shù)交流會(huì)論文集[C].青島:中國金屬學(xué)會(huì),2015.[5] 李健.提高酸性中頻感應(yīng)電爐爐襯壽命的研究[J].金屬加工(熱加 工),2015(19):63-65.作者簡介:肖連華(1967—),男,工學(xué)碩士,教授級(jí)高級(jí)工程師,主 要從事冶金生產(chǎn)工藝研究工作.